Важно!!! Товар снят с производства. В качестве альтернативной замены предлагаем сварочный флюс ЭСАБ OK Flux 10.62P

Флюс OK Flux 10.62 – флюс для особо ответственных конструкций с повышенными требованиями по ударной вязкости при отрицательных температурах

Сварочный флюс ESAB OK Flux 10.62 – является высокоосновным, керамическим, пассивным флюсом, предназначенным для многопроходной, стыковой сварки углеродистых, высокопрочных, а также низколегированных сталей с требованиями по ударной вязкости до температур -40 °С /-60 °С. Сварка под флюсом ОК 10.62 может производиться как на постоянном, так и на переменном токе. Флюс ESAB OK Flux 10.62 обладает высокой электропроводностью.

Агломерированный высокоосновный флюс OK Flux 10.62 для сварки особо ответственных изделий из конструкционных углеродистых, низколегированных, легированных, теплоустойчивых и высокопрочных сталей, когда требования к ударной вязкости при отрицательных температурах особенно высоки. Применим для многопроходной сварки материалов большой толщины, т.к. он практически не легирует металл шва Si и Mn. Флюс OK 10.62 пригоден для одно- и многодуговой сварки стыковых и угловых швов, при этом одинаково хорошо работает как на постоянном, так и на переменном токе. Благодаря хорошей отделяемости шлака и хорошей смачиваемости кромкой, OK Flux 10.62 наилучшим образом подходит для сварки в узкощелевую разделку. Сварку с применением данного флюса рекомендуется выполнять на нижнем диапазоне напряжений. Получаемый наплавленный металл имеет низкое содержание кислорода – примерно 300 ppm, а содержание водорода ниже, чем 5 мл на100 г металла.

Сварочный флюс OK Flux 10.62 используется для изготовления шельфовых конструкций, буровых установок, платформ, всех видов сосудов работающих под давлением, судостроении, сварки трубопроводов, гражданском строительстве и транспортной машиностроении. В сочетании с проволокой OK Autrod 12.32 наплавленный металл прошел испытания на трещеностойкость (вязкость разрушения) при статическом нагружении (CTOD-тест) при температурах -10 и -15°С. Низкое содержание водорода в сочетании с высокими пластическими свойствами наплавленного металла позволяют рекомендовать данный флюс для сварки сталей типа HARDOX.

Сварочный флюс ЭСАБ OK Flux 10.62 используется при повышенных требованиях к вязкости при низких температурах, прочности и стойкости к развитию трещин. Множество шельфовых конструкций, буровых установок, платформ и т.д. были сварены с применением флюса OK Flux 10.62. Они используется для изготовления всех видов сосудов, работающих под давлением, включая те, которые используются в атомной промышленности. В энергетике он может использоваться для сварки теплоустойчивых сталей в сочетании с соответствующими проволоками. Другие сферы применения включают сварку судостроительных сталей до марки EH69 в комбинации с различными одобренными проволоками. Флюс ЭСАБ ОК 10.62 также предназначен для многопроходной сварки трубопроводов, эксплуатирующихся при низких температурах, сварки конструкционных, высокодисперсных и высокопрочных сталей, включая применяемые в гражданском строительстве и транспортной машиностроении.

- Высокоосновный флюс для сварки стыков и угловых швов углеродистых, низколегированных, высокопрочных и теплоустойчивых сталей.

- Подходит для сварки ответственных конструкций с повышенными требованиями по ударной вязкости при низких температурах

- Подходит для сварки в узкощелевую разделку

- Подходит для многопроходной сварки

- Наиболее применяемые проволоки: ESAB OK Autrod 12.24, OK Autrod 12.32, OK Autrod 13.24, OK Autrod 13.27, OK Autrod 13.10

Применение сварочного флюса OK FLUX 10.62

Так как сварочный флюс OK Flux 10.62 пассивен к Mn и Si, он должен быть использован с соответствующе подобранной сварочной проволокой. Это делает флюс пригодным для многопроходной, одно- или многоэлектродной сварки толстолистовых соединений. Для увеличения производительности процесса сварки флюс OK Flux 10.62 можно использовать в смеси с железным порошком. OK Flux 10.62 также можно применять при сварке в узкую разделку,так как он обеспечивает плавный переход от наплавленного к основному металлу, а также хорошую отделяемость шлаковой корки. Флюс OK Flux 10.62 может быть рекомендован для сварки ответственных конструкций таких, как сосуды, работающие под давлением в атомной энергетике, а также при изготовлении морских платформ, где для сварных швов предъявляются специальные требования по CTOD тестам. Сварку рекомендуется вести на возможно более низких значениях напряжения дуги. Сварочный флюс OK Flux 10.62 обеспечивает в металле сварного шва низкое содержание кислорода (примерно 300 ррm)и водорода (менее 5 мл/100г).

| Отрасль | Область применения |

| Энергетика | Реакторы, колонный, сосуды под давлением |

| Трубная | Трубодетали, фитинги |

| Офф-шорная (морская) | Конструкции |

Сварка в узкощелевую разделку под флюсом ESAB OK Flux 10.62 – готовое решение компании ESAB для серийного изготовления толстостенных конструкций

Сварка в узкую разделку становится все более привлекательной для серийного производства толстостенных конструкций, например при изготовлении фундаментных свай для шельфовых и ветроэнергетических установок. ESAB предлагает готовое решение, которое включает в себя специализированное сварочное оборудование, сварочные материалы и автоматику.

Основным преимуществом сварки в узкощелевую разделку является значительное сокращение объема наплавки, что приводит к сокращению расхода сварочных материалов и времени цикла сварки. Кроме того, при сборке стыка с односторонней разделкой легче избежать превышения кромок, в отличие от стыков с двусторонней разделкой (например, Х-образной).

Принимая решение о применении данного процесса, следует учитывать, что для него требуются большие первичные вложения в оборудование, а также более дорогостоящая механическая обработка разделки под сварку. Это должно быть подтверждено ценовым анализом, в котором ESAB может оказать свое содействие.

Важно, чтобы процесс сварки осуществлялся без сбоев. Во избежание образования непроваров, особенно важно стабильное оплавление боковых стенок разделки. Необходимо, чтобы шлак легко отделялся, даже на высокопрочных сталях, свариваемых с предварительным подогревом.

Сварочный флюс OK Flux 10.62 соответствует всем этим критериям и особенно хорош там, где во избежание холодных трещин требуется низкое содержание водорода. Стандарт EN 760 классифицирует данный флюс по содержанию диффузионного водорода как H5, а благодаря своей высокой основности он применяется для сварки сталей, эксплуатирующихся при экстремально низких температурах.

Сварка в узкую разделку может выполняться одиночной или сдвоенной (расщепленной дугой) проволоками, причем в обоих случаях для этого требуется применение специально разработанных сварочных головок ("мечей"), достаточно узких для того, чтобы проникнуть в разделку шва. Все элементы головки, такие как контактные губки, устройства подачи и сбора флюса или контактные датчики слежения за стыком, изолированы. Это делается во избежание образования короткого замыкания, если головка случайно коснется кромки стыка. Обычно для данных головок применяются проволоки диаметром 3 и 4 мм. Стандартной головки ESAB для узкощелевой разделки можно сваривать материалы толщиной до 350 мм, однако для больших толщин существуют специальные варианты головок.

Тип сварочного флюса OK FLUX 10.62

Объемная масса ~1,1 кг/дм3

Коэффициент основности – 3,2

Химический состав флюса

- (CaO + MgO) - 35%

- CaF2 - 25%

- (Аl2О3 + MnО) - 20%

- (SiO2 + TiO2) - 15%

| Тип флюса | Ток и полярность | Перенос легирующего элемента |

| Фторидно-основный | DC+ / AC

| Отсутствие восстановления Si или Mn

|

| Классификация флюса | Индекс основности | Насыпная плотность | Размер зерна |

| EN 760: SA FB 1 55 AC H5 | 3,2

| 1,1 кг/дм3 | 0,2 - 1,6 мм |

Рекомендуемые сочетания сварочного флюса OK Flux 10.62 с проволокой

Классификация проволоки и наплавленного металла с флюсом ОК 10.62

| Наименование проволоки | Классификация проволоки | Классификация наплавленного металла

| ||

| OK Autrod | EN / AWS | EN / AW | AWS / AW | AWS / PWHT |

| 12.22 | S2Si / EM12K | S 38 5 FB S2Si | A5.17: F7A8-EM12K | A5.17: F6P8-EM12K |

| 12.24 | S2Mo; S Mo / EA2 | S 46 4 FB S2Mo | A5.23: F8A6-EA2-A2 | A5.23: F7P6-EA2-A2 |

| 12.32 | S3Si / EH12K | S 46 6 FB S3Si | A5.17: F7A8-EH12K | A5.17: F7P8-EH12K |

| 12.34 | S3Mo; S MnMo / EA4 | S 50 4 FB S3Mo | A5.23: F8A6-EA4-A4 | A5.23: F8P6-EA4-A4 |

| 12.40 | S4 / EH14 | S 50 4 FB S4 | A5.17: F7A6-EH14 | A5.17: F7P6-EH14 |

| 12.44 | S4Mo / EA3 | S 50 5 FB S4Mo | A5.23: F9A8-EA3-A3 | A5.23: F9P8-EA3-A3 |

| 13.10 SC | S CrMo1 / EB2R |

|

| A5.23: F8P2-EB2R-B2 |

| 13.20 SC | S CrMo2 / EB3R |

|

| A5.23: F8P2-EB3R-B3 |

| 13.21 | S2Ni1 / ENi1 | S 42 4 FB S2Ni1 | A5.23: F7A6-ENi1-Ni1 | A5.23: F7P8-EN i1-Ni1 |

| 13.24 | SZ / EG | S 50 6 FB SZ | A5.23: F8A10-EG-G | A5.23: F8P8-EG-G |

| 13.27 | S2Ni2 / ENi2 | S 46 7 FB S2Ni2 | A5.23: F8A10-ENi2-Ni2 | A5.23: F8P10-ENi2-Ni2 |

| 13.40 | S3Ni1Mo / EG | S 62 6 FB S3Ni1Mo | A5.23: F10A8-EG-F3 | A5.23: F9P6-EG-F3 |

| 13.43 | S3Ni2,5CrMo / EG | S 69 6 FB S3Ni2,5CrMo | A5.23: F11A8-EG-G | A5.23: F11P8-EG-G |

| 13.44 | S3Ni1,5CrMo / EG | S 62 5 FB S3Ni1,5CrMo | A5.23: F9A8-EG-G |

|

| 13.49 | S2Ni3 / ENi3 | S 46 8 FB S2Ni3 | A5.23: F8A15-ENi3-Ni3 | A5.23: F8P15-ENi3-Ni3 |

| OK Tubrod |

|

|

|

|

| 15.24S |

|

| A5.23: F8A6-EC-G |

|

| 15.25S |

|

| A5.23: F7A8-EC-Ni2 |

|

Одобрения проволоки и наплавленного металла с флюсом ОК 10.62

| НАКС (диаметры)

| ABS | BV | DNV | GL | LR | RS | Ü

| TUV | DB | CE | СССР

| Controlas

| |

| OK Flux 10.62 | x |

|

|

|

|

|

|

|

| x | x |

|

|

| c OK Autrod |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 12.22 |

2.0; 2.5;

3.0;3.2; 4.0; 5.0 |

3M,

3YM |

A3,

3YM | IIIYM | 3YM | 3M, 3YM |

| 02818

| x | x | x | К6М | 3YM |

| 12.24 | x |

3M,

3YM |

A3,

3YM |

| 3YTM | 3YM |

|

|

|

| x |

|

|

| 12.32 | 4.0 |

3M,

3YM, 4YQ420M, 4YQ500M |

A3,

4Y42M | IVY42M | 3YM, 4Y42M |

3M, 3

YM, 4Y40M, 4Y40MH5 | 4Y42M | 02819

| x | x | x | К6М | HRS 3YM |

| 12.34 |

|

3M,

3YM, 4YQ500M |

A3,

4Y50M |

IIIYM,

IVY50M |

3YM,

4Y50M |

3M,

3YM, 4Y50M |

|

|

|

|

| К6М | HRS 3YM |

| 13.10 SC |

|

|

|

|

|

|

| 10030

| x | x | x |

|

|

| 13.24 | x |

|

|

|

|

|

|

|

|

|

|

|

|

| 13.27 |

| 5YQ460M | 5Y46M | VY46M | 5Y46M | 5Y46M |

|

| x |

| x |

|

|

| 13.40 |

|

4YQ550M,

4YQ620M |

4Y55M,

4Y62M |

IVY62M,

IVY55M |

4Y55M,

4Y62M |

4Y55M,

4Y62M H10 |

|

03569

| x |

| x |

|

|

| 13.43 |

| 4YQ690M | 4Y69M | IVY69M | 4Y69M | 4Y69M, QT сталь |

|

|

|

| x | QT сталь |

|

| 13.45 | x |

|

|

|

|

|

|

|

|

|

|

|

|

| c OK Tubrod |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 15.52S |

|

|

|

|

|

|

|

| x |

|

|

|

|

VdTuV - сочетание с проволоками OK Autrod S2, S3, S2CrMo1, S2Ni2, S3NiMo1 согласно VdTuV 1000.

Полный список одобрений на флюс ОК 10.62 см. в PDS или обращайтесь к менеджерам ООО "Компании ТНД" по телефону +7 (495) 225-95-78.

Типичный химический состав наплавленного металла при сварке с флюсом ESAB OK FLUX 10.62, % DC+

| C - углерод, % | Si - кремний, % | Mn - марганец, % | Cr - хром, % | Ni - никель, % | Mo - молибден, % | Прочие | |

| C OK Autrod |

|

|

|

|

|

|

|

| 12.22 | 0.07 | 0.3 | 1.0 |

|

|

|

|

| 12.24 | 0.07 | 0.2 | 1.0 |

|

| 0.5 |

|

| 12.32 | 0.10 | 0.3 | 1.6 |

|

|

|

|

| 12.34 | 0.10 | 0.2 | 1.4 |

|

| 0.5 |

|

| 12.40 | 0.08 | 0.1 | 1.9 |

|

|

|

|

| 12.44 | 0.08 | 0.2 | 1.9 |

|

| 0.5 |

|

| 13.10 SC | 0.08 | 0.2 | 0.7 | 1.1 |

| 0.5 |

|

| 13.20 SC | 0.08 | 0.2 | 0.6 | 2.0 |

| 0.9 |

|

| 13.21 | 0.06 | 0.2 | 1.0 |

| 0.9 |

|

|

| 13.24 | 0.08 | 0.3 | 1.4 |

| 0.9 | 0.2 |

|

| 13.27 | 0.06 | 0.2 | 1.0 |

| 2.1 |

|

|

| 13.40 | 0.07 | 0.2 | 1.5 |

| 0.9 | 0.5 |

|

| 13.43 | 0.11 | 0.2 | 1.5 | 0.6 | 2.2 | 0.5 |

|

| 13.44 | 0.08 | 0.2 | 1.4 | 0.2 | 1.6 | 0.4 |

|

| 13.49 | 0.06 | 0.2 | 1.0 |

| 3.1 |

|

|

| C OK Tubrod |

|

|

|

|

|

|

|

| 15.00S | 0 05 | 0 4 | 1 4 |

|

|

|

|

| 15.24S | 0.06 | 0.3 | 1.6 |

| 0.8 |

|

|

| 15.25S | 0.05 | 0.4 | 1.3 |

| 2.3 |

|

|

Типовые механические свойства наплавленного металла при сварке с флюсом OK Flux 10.62, DC+

| Проволока | Предел текучести, МПа | Предел прочности, МПа | Удлинение, % | Работа удара, Дж | Условия | Примечание | |||

| с OK Autrod |

|

|

| -40 | -50 | -60 | -73 |

|

|

| 12.22 | 410 | 500 | 33 | 90 | 70 | 40 |

| После сварки |

|

| 12.24 | 500 | 580 | 25 | 60 | 45 |

|

| После сварки |

|

| 12.32 | 475 | 560 | 28 | 110 |

| 75 |

| После сварки |

|

| 12.34 | 540 | 620 | 24 | 115 | 45 |

|

| После сварки |

|

| 12.40 | 530 | 620 | 26 | 50 | 40 |

|

| После сварки |

|

| 12.44 | 600 | 700 | 27 | 80 | 65 | 55 |

| После сварки |

|

| 13.21 | 470 | 560 | 28 | 70 | 60 |

|

| После сварки |

|

| 13.24 | 530 | 620 | 25 | 120 | 110 | 70 | 50 | После сварки |

|

| 13.27 | 490 | 570 | 27 | 110 |

| 80 | 50 | После сварки | CVN при - 70°C: 60 Дж |

| 13.40 | 650 | 730 | 23 | 70 | 60 |

|

| После сварки | CVN при - 62°C: 50 Дж |

| 13.43 | 700 | 800 | 21 | 75 | 65 | 55 |

| После сварки | CVN при - 62°C: 50 Дж |

| 13.44 | 610 | 700 | 22 | 55 |

|

|

| После сварки | CVN при - 62°C: 40 Дж |

| 13.49 | 500 | 600 | 27 |

|

|

| 85 | После сварки | CVN при - 101°C: 40 Дж |

| с OK Tubrod |

|

|

|

|

|

|

|

|

|

| 15.00S | 430 | 510 | 31 | 130 |

|

|

| После сварки |

|

| 15.24S | 540 | 630 | 29 | 150 | 130 |

|

| После сварки |

|

| 15.25S | 490 | 580 | 29 |

|

| 100 |

| После сварки |

|

| с OK Autrod |

|

|

|

|

|

|

|

|

|

| 12.22 | 360 | 480 | 34 | 130 | 75 | 40 |

| Снятие напряжений |

|

| 12.24 | 470 | 530 | 26 | 55 | 40 |

|

| Снятие напряжений |

|

| 12.32 | 410 | 510 | 28 | 110 |

| 65 |

| Снятие напряжений |

|

| 12.34 | 540 | 620 | 25 | 70 | 40 |

|

| Снятие напряжений |

|

| 12.40 | 460 | 560 | 26 | 45 | 35 |

|

| Снятие напряжений |

|

| 12.44 | 590 | 690 | 26 | 75 | 55 | 45 |

| Снятие напряжений |

|

| 13.10 SC | 500 | 610 | 26 |

|

|

|

| Снятие напряжений | CVN при - 29°C: 80 Дж |

| 13.10 SC | 420 | 530 |

|

|

|

|

| Снятие напряжений | SR: 680°C / 15 час температура испытания: 400 °C |

| 13.10 SC | 300 | 430 |

|

|

|

|

| Снятие напряжений | SR: 680°C / 15 час температура испытания: 500 °C |

| 13.20 SC | 525 | 620 | 25 |

|

|

|

| Снятие напряжений | CVN при - 29°C: 80 Дж |

| 13.20 SC | 455 | 575 | 20 |

|

|

|

| Снятие напряжений | SR:750°C / 0 .5 час температура испытания: 350 °C |

| 13.20 SC | 435 | 545 | 21 |

|

|

|

| Снятие напряжений | SR:750°C / 0 .5 час температура испытания: 450 °C |

| 13.21 | 435 | 540 | 30 | 110 | 70 | 65 |

| Снятие напряжений |

|

| 13.24 | 500 | 590 | 27 | 120 | 100 | 70 |

| Снятие напряжений |

|

| 13.27 | 490 | 580 | 29 | 100 |

| 90 | 40 | Снятие напряжений |

|

| 13.40 | 610 | 690 | 24 | 60 | 45 |

|

| Снятие напряжений |

|

| 13.43 | 695 | 790 | 21 | 60 | 50 |

|

| Снятие напряжений | CVN при - 62°C: 40 Дж |

| 13.49 | 510 | 570 | 29 |

|

|

| 85 | Снятие напряжений | CVN при - 101°C: 50 Дж |

За дополнительной информацией обращайтесь к Спецификации на материал (PDS) или к менеджерам ООО "Компании ТНД" по телефону +7 (495) 225-95-78.

Диаграмма активности флюса ESAB OK Flux 10.62

- Ток: постоянный, обратная полярность;

- Напряжение дуги - 30В;

- Скорость сварки - 60 см/мин.,

- Одиночная проволока Ø 4,0 мм.

Расход флюса ОК FLUX 10.62

Расход флюса всегда пропорционален напряжению дуги, как это показано в таблице, приведенной ниже. (кг флюса/кг проволоки)

| Напряжение дуги, (В) | Расход флюса (сварка на

переменном токе) | Расход флюса (сварка на

постоянном токе обратной полярности) |

| 26 | 0.6

| 0.7 |

| 30 | 0.9

| 1.0

|

| 34 | 1.2 | 1.3 |

| 38 | 1.4

| 1.6 |

Хранение и использование флюсов ЭСАБ OK Flux 10 62

Режимы прокалки: 275-325°С, 2-4 часа. Рекомендации по хранению и использованию флюсов.

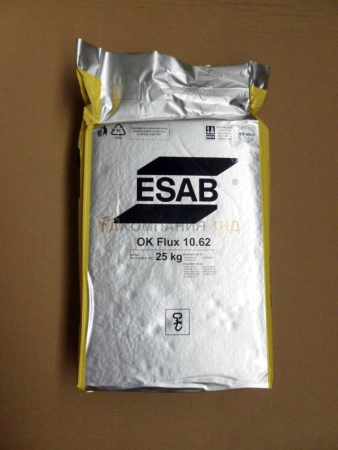

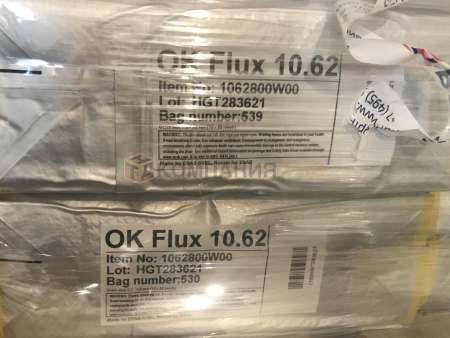

Упаковка флюсов ESAB

OK Flux 10.62 поставляется упакованным в бумажно-пластиковые мешки весом по 25кг.

Все флюсы ESAB поставляются в специальных мешках из негигроскопичной бумаги, дополнительно герметизированных пластиком изнутри, весом по 25 кг. По желанию заказчика флюсы могут поставляться в упаковках «Big Bag» весом: 600, 800 или 1000 кг.

Информация для заказа сварочного флюса ESAB OK Flux 10.62

| Артикул | Наименование | Вес упаковки, кг | Вес палеты, кг | Минимальный заказ, при отсутствии на складе, кг | Информация для заказа |

| 1062000000 | Сварочный флюс OK Flux 10.62 25kg(55lb) | 25 | 900 | 25 | Снят с производства |

| 1062000W00 | Сварочный флюс OK Flux 10.62 25 kg | 25 | 500 | 25 | Снят с производства |

Для покупки товара в нашем интернет-магазине выберите понравившийся товар и добавьте его в корзину. Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

Когда оформляете быстрый заказ, напишите ФИО, телефон и e-mail. Вам перезвонит менеджер и уточнит условия заказа. По результатам разговора вам придет подтверждение оформления товара на почту или через СМС. Теперь останется только ждать доставки и радоваться новой покупке.

Оформление заказа в стандартном режиме выглядит следующим образом. Заполняете полностью форму по последовательным этапам: адрес, способ доставки, оплаты, данные о себе. Советуем в комментарии к заказу написать информацию, которая поможет курьеру вас найти. Нажмите кнопку «Оформить заказ».

«Компания ТНД» — официальный дистрибьютор концернов ESAB и GCE KRASS. Мы предлагаем удобные и гибкие способы оплаты, адаптированные как для юридических лиц (организаций), так и для физических лиц.

Для юридических лиц:

- Оплата по безналичному расчёту с НДС. Оформление происходит на основании выставленного счёта, спецификации или договора, который оформляют наши менеджеры.

- После подтверждения оплаты (поступления денежных средств на наш расчётный счёт) возможна отгрузка: самовывоз с нашего склада или доставка через транспортные компании. При оформлении отгрузки предоставляются оригиналы документов — товарная накладная ТОРГ-12 и счёт-фактура.

- Отсрочка платежа: возможна для организаций при заключении долгосрочных договорных отношений.

Для физических лиц:

- При самовывозе в офисе: оплата наличными или картой.

- Онлайн-оплата: по выставленному счёту через сервис электронных платежей Юмани. На сайте Юмани можно оплатить с любой российской банковской карты (Visa, Mastercard, UnionPay, «Мир»), даже если карта не привязана к кошельку. Поддерживаются также платежи из электронных кошельков, через интернет-банкинг, наличными, по QR-кодам и др.

- Рассрочка через Т-Банк: решение по заявке занимает 1–2 минуты, оформление происходит через СМС-подписание без встреч и лишних документов. Условия индивидуальны и зависят от суммы и срока, обычно рассрочка предоставляется на сумму от 3 до 200 тысяч рублей на срок от 3 месяцев до 3 лет.

- Оплата при получении товара: оплата наличными или картой курьерским службам (CDEK, «Достависта») либо через Почту России.

Наши специалисты всегда готовы помочь вам выбрать наиболее удобный способ оплаты и оформить заказ на качественную продукцию ESAB и GCE KRASS.

Обратите внимание, что для некоторых товаров со статусом «НЕТ В НАЛИЧИИ» или «под заказ» менеджер может запросить предоплату для оформления заказа.

Для юридических лиц

(по предоплате или по договору с отсрочкой)

- Доставка по РФ через ТК "Деловые линии" (бесплатно до терминала в Москве)

- Доставка любой транспортной компанией на Ваш выбор

- Доставка по Москве и Московской области

- Бесплатная доставка электродов ОК 46.00 по Москве (внутри МКАД) от 150 кг

- Доставка через СДЭК

- Самовывоз с оптового склада: ул. Плеханова, 12с4

Для физических лиц

(предоплата или оплата при получении)

- Курьер по Москве (внутри МКАД): от 400 руб. (до 10 кг)

- Экспресс-доставка Яндекс GO по тарифам сервиса

- Почта России (не более 100 000 руб.)

- СДЭК (пункты выдачи: склад-склад и курьерская доставка склад-дверь, бесплатная отправка до склада в Москве)

- Транспортные компании: "Деловые линии" или любая на выбор

- Самовывоз из магазина Москва, ул.Электродная 11, оф.107